Face à un poids lourd immobilisé, la tentation du diagnostic rapide est forte. Un atelier généraliste proche, des tarifs apparemment attractifs, une disponibilité immédiate : l’équation semble simple. Pourtant, cette improvisation expose les exploitants à des risques juridiques, techniques et financiers souvent irréversibles.

Le recours à la mécanique pour véhicule lourd spécialisée dépasse la simple question de compétence technique. Il s’agit d’un choix stratégique qui engage la conformité réglementaire, la couverture assurantielle et la viabilité économique de l’activité. Des risques méconnus de l’improvisation aux critères objectifs pour sélectionner un véritable expert, ce guide dévoile les enjeux cachés derrière chaque intervention.

Les bouleversements réglementaires récents amplifient ces exigences. Entre les normes GSR2 obligatoires depuis juillet 2024 et le durcissement des contrôles techniques, l’écart se creuse entre l’intervention certifiée et le bricolage approximatif. Une différence qui se mesure en milliers d’euros de pénalités potentielles et en années de responsabilité pénale.

L’expert en mécanique lourde : une nécessité stratégique

Confier un poids lourd à un mécanicien généraliste expose à des risques juridiques (responsabilité pénale en cas d’accident post-intervention), assurantiels (nullité de garantie) et financiers (downtime prolongé, surcoûts en cascade). La complexité technique des systèmes hydrauliques haute pression, de l’électronique multiplexée et des procédures d’assemblage propriétaires exige un écosystème complet : outillage OEM, accès bases constructeur, réseau de traçabilité. Face à l’inflation des coûts de maintenance et au durcissement réglementaire, l’expertise certifiée n’est plus une option mais une obligation de conformité.

Quand l’improvisation devient un risque juridique et financier

La législation française impose aux exploitants de poids lourds une traçabilité documentaire stricte de toutes les interventions mécaniques. Cette obligation, inscrite dans le Code de la route et renforcée par les audits DREAL, transforme chaque facture d’atelier en pièce à conviction potentielle. Une maintenance non certifiée crée une faille exploitable en cas de sinistre.

Les conséquences pénales d’une négligence dépassent largement le cadre civil. Un accident mortel survenu après une intervention défaillante engage la responsabilité personnelle du dirigeant. En 2023, 60 piétons ont été tués lors d’accidents impliquant des poids lourds, chiffre qui justifie l’arsenal répressif déployé par les autorités.

La conformité réglementaire exige désormais une documentation exhaustive. Le chronotachygraphe, les normes environnementales Euro 6 et les systèmes de sécurité active imposent des procédures de calibration spécifiques. Une intervention généraliste, incapable de fournir les certificats de conformité constructeur, rend le véhicule juridiquement inexploitable.

Les véhicules de plus de 3,5 tonnes doivent présenter des vignettes angles morts à différents endroits stratégiques

– TotalEnergies, Guide sécurité poids lourds

L’impact assurantiel reste le risque le plus sous-estimé. Les contrats d’assurance professionnelle intègrent systématiquement des clauses de maintenance préventive certifiée. Une réparation effectuée hors réseau agréé constitue un motif légitime de refus d’indemnisation, même pour un sinistre sans lien apparent avec l’intervention contestée.

| Type d’infraction | Amende | Sanction complémentaire |

|---|---|---|

| Non-conformité équipements | Jusqu’à 3 750€ | Immobilisation véhicule |

| Circulation interdite | 750€ – 1 500€ | Suspension permis 3 ans |

| Absence vignette angles morts | 135€ | Contre-visite obligatoire |

Les sanctions administratives se cumulent rapidement. Une immobilisation pour défaut de conformité entraîne des frais de fourrière, des pénalités de retard contractuelles et une désorganisation logistique. Le coût réel d’une amende de 135 euros se multiplie par vingt lorsqu’on intègre l’ensemble des conséquences opérationnelles.

Obligations réglementaires GSR2 depuis juillet 2024

- Installer l’assistant intelligent de vitesse (ISA) obligatoire

- Équiper le véhicule d’une boîte noire enregistreur de données

- Vérifier la conformité du système de détection angles morts

- Contrôler le système de surveillance pression des pneus

Cette multiplication des exigences techniques rend obsolète l’intervention généraliste. Chaque système de sécurité GSR2 nécessite une calibration spécifique avec des équipements propriétaires. L’absence de traçabilité numérique de ces opérations constitue une non-conformité sanctionnable lors des contrôles routiers aléatoires.

La complexité technique qui dépasse le mécanicien généraliste

L’architecture mécanique d’un poids lourd ne constitue pas une version agrandie d’un véhicule léger. Les systèmes hydrauliques fonctionnent à des pressions dépassant 250 bars, seuil où l’approximation devient mortelle. Une erreur de purge transforme un circuit de freinage en bombe à retardement, avec des conséquences juridiques dramatiques pour l’intervenant et l’exploitant.

Les circuits pneumatiques multicircuits illustrent cette rupture conceptuelle. Un semi-remorque intègre jusqu’à sept circuits indépendants avec des pressions différenciées selon les essieux. La logique de diagnostic diffère radicalement de celle des véhicules légers, nécessitant une compréhension systémique des interactions entre circuits de service, de secours et de stationnement.

L’électronique embarquée aggrave cette complexité. Les bus CAN propriétaires utilisent des protocoles de communication fermés, inaccessibles sans les interfaces constructeur. Un mécanicien généraliste peut lire les codes d’erreur standard OBD, mais reste aveugle face aux 80% de données diagnostiques réservées au réseau agréé. Cette asymétrie d’information condamne toute tentative de réparation fondée sur des hypothèses.

La progression des coûts reflète cette sophistication croissante. L’augmentation de 5,2% des coûts de maintenance prévue en 2024 selon le CNR découle directement de l’intégration de systèmes ADAS et de motorisations hybrides. Chaque évolution technologique élargit le fossé séparant l’atelier spécialisé du garage polyvalent.

Les couples de serrage critiques imposent une rigueur incompatible avec l’improvisation. Sur une culasse de moteur diesel industriel, l’écart entre le couple minimal et maximal autorisé ne dépasse pas 5%. Cette tolérance zéro exige des clés dynamométriques calibrées annuellement et une maîtrise des séquences de serrage spécifiques à chaque motorisation.

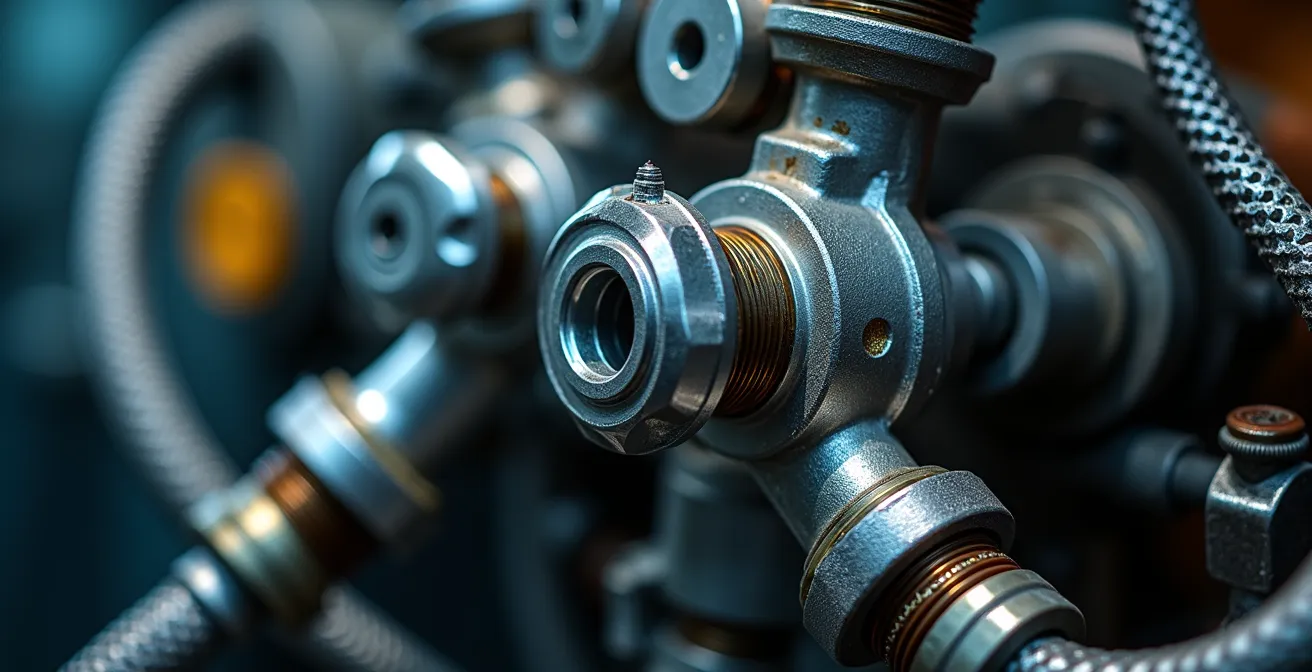

La photographie révèle la densité des composants dans un compartiment moteur moderne. Chaque raccord, chaque durite tressée acier supporte des contraintes thermiques et mécaniques qui interdisent toute substitution par des pièces génériques. La traçabilité des composants devient une exigence de sécurité, pas un argument commercial.

| Poste de coût | 2023 | 2024 (prévision) |

|---|---|---|

| Personnel conduite | +12,7% | +10,0% |

| Maintenance | +4,4% | +5,2% |

| Prix véhicules neufs | +13,0% | +2,4% |

| Pneumatiques | +7,0% | +3,0% |

Ces évolutions tarifaires masquent une réalité plus préoccupante : le coût d’une intervention ratée dépasse désormais largement l’économie initiale réalisée. Un diagnostic erroné sur un système d’injection common rail peut détruire l’intégralité du circuit haute pression, transformant une réparation de 800 euros en remplacement de 12 000 euros.

Impact GSR2 sur coûts d’acquisition camions neufs

Les équipements de sécurité GSR2 obligatoires depuis juillet 2024 incluent freinage d’urgence, surveillance pression pneus et détection angles morts, augmentant significativement le prix d’acquisition des véhicules neufs de +2,6% selon le CNR.

Cette inflation structurelle justifie a posteriori l’investissement dans la maintenance préventive certifiée. Un équipement de 3 000 euros amorti sur cinq ans devient négligeable comparé au coût d’une défaillance prématurée. La question n’est plus de savoir si l’expertise coûte cher, mais combien coûte son absence. Pour des problématiques spécifiques comme réparer une fuite d’huile Iveco, la connaissance des procédures propriétaires devient déterminante.

Diagnostic fiable : l’équation outillage et accès constructeur

L’expertise humaine ne suffit plus dans l’univers de la mécanique lourde contemporaine. Un technicien expérimenté reste impuissant sans l’infrastructure technique qui conditionne l’accès aux données diagnostiques. Les valises électroniques OEM constituent le premier maillon de cette chaîne, avec des investissements dépassant 15 000 euros pour couvrir une seule marque de poids lourds.

Cette barrière financière explique pourquoi les ateliers généralistes renoncent à s’équiper. L’amortissement d’un banc de test hydraulique calibré nécessite plusieurs centaines d’interventions annuelles, volume incompatible avec une activité diversifiée. La spécialisation devient ainsi une contrainte économique avant d’être un choix stratégique.

La dimension la plus méconnue concerne l’accès aux bases de données constructeur. Ces portails sécurisés diffusent les bulletins techniques, les rappels de sécurité et les mises à jour de procédures. Une intervention réalisée sans consultation préalable de ces ressources expose à répéter une erreur de conception déjà identifiée et corrigée par le fabricant. L’étude révèle que seuls 32% des gestionnaires de flottes estiment correctement leurs coûts de maintenance selon KPMG, symptôme d’une opacité préjudiciable à la planification budgétaire.

| Catégorie | Équipement requis | Fonction |

|---|---|---|

| Diagnostic | Valises électroniques OEM | Lecture codes constructeur |

| Sécurité | Détection angles morts | Prévention accidents |

| Contrôle | Enregistreur données EDR | Analyse post-accident |

| Maintenance | Surveillance pression pneus | Prévention usure |

Le réseau d’approvisionnement constitue le troisième pilier de cet écosystème. Les pièces d’origine intègrent une traçabilité ISO avec numéros de lot, garantissant leur conformité aux spécifications d’origine. Cette certification devient opposable en cas de litige assurantiel, là où une pièce adaptable génère une zone grise juridiquement exploitable par les assureurs pour refuser leur garantie.

Les entreprises du TRM sont confrontées depuis deux ans à une inflation record de leurs coûts

– Alexis Giret, Directeur du CNR

Cette déclaration résume la pression financière subie par les transporteurs. Face à cette contrainte, la tentation du low-cost s’intensifie. Pourtant, l’équation économique joue en faveur de l’expertise certifiée lorsqu’on intègre le coût complet du cycle de vie. Une pièce d’origine à 300 euros avec garantie constructeur transférable surpasse une alternative à 180 euros dont la défaillance prématurée annulera l’économie initiale.

Les ponts élévateurs grande capacité illustrent les investissements structurels nécessaires. Un modèle certifié pour 44 tonnes avec ancrages anti-basculement coûte 45 000 euros, somme inenvisageable pour un atelier réalisant quelques interventions mensuelles sur poids lourds. Cette asymétrie d’équipement condamne l’improvisation à l’inefficacité.

L’aménagement spatial révèle l’ampleur des moyens déployés. Les postes de diagnostic informatisés, les systèmes de levage synchronisés et l’organisation des zones de stockage traduisent une logistique industrielle incomparable avec l’atelier polyvalent de quartier. Cette infrastructure matérialise la différence entre expertise revendiquée et capacité opérationnelle réelle.

Les procédures de calibration des systèmes ADAS requièrent des équipements de géométrie optique d’une précision submillimétrique. Un alignement de caméra de détection piétons défaillant de 0,5 degré rend le système inopérant, créant une illusion de sécurité plus dangereuse qu’une absence totale d’assistance. Seul un atelier spécialisé dispose des moyens techniques pour valider fonctionnellement ces calibrations.

Du downtime évitable au surcoût en cascade

L’immobilisation d’un poids lourd déclenche une cascade de coûts dont la visibilité immédiate masque l’ampleur réelle. Le calcul simpliste du manque à gagner journalier ignore les pénalités contractuelles, la désorganisation logistique et l’érosion de la réputation commerciale. Une analyse TCO complète révèle des impacts financiers trois à cinq fois supérieurs au chiffre d’affaires quotidien perdu.

Les coûts directs s’accumulent dès la première heure d’immobilisation. Un diagnostic erroné prolonge le downtime de deux à cinq jours supplémentaires, période durant laquelle s’ajoutent les frais d’hébergement du conducteur, les coûts de réacheminement des marchandises et la mobilisation improductive de ressources. Une intervention bâclée transforme une panne de 24 heures en paralysie d’une semaine.

La location de véhicule de remplacement constitue le poste le plus visible. Entre 150 et 300 euros par jour selon la configuration, cette dépense contrainte érode rapidement les marges. L’inflation prévue amplifie cette pression : l’inflation de 6,8% prévue pour le coût de revient selon le CNR en 2024 dégrade structurellement la rentabilité du secteur.

Les pénalités contractuelles frappent avec une sévérité disproportionnée. Un retard de livraison de 48 heures peut déclencher des clauses pénales représentant 10% de la valeur du contrat. Pour un chargement valorisé à 50 000 euros, la pénalité de 5 000 euros dépasse largement le coût apparent de la réparation initiale. Cette réalité contractuelle inverse la logique du coût : l’expertise devient l’option économique.

La profession a été au premier rang pendant la crise sanitaire et y a laissé des plumes

– Julien Depaeuw, président du groupe Depaeuw

Les coûts différés représentent la dimension la plus insidieuse. Un calage de distribution approximatif détériore progressivement les soupapes, créant une défaillance catastrophique six mois plus tard. La traçabilité de la cause initiale devient impossible, condamnant l’exploitant à assumer seul un sinistre de 18 000 euros dont l’origine remonte à une économie de 300 euros sur un diagnostic certifié.

| Composante | Évolution 2023 | Prévision 2024 | Impact |

|---|---|---|---|

| Gazole professionnel | +45,7% | -12,4% | Fort impact |

| GNL/GNC | +127,5% | +10,0% | Très fort |

| Personnel | +12,4% | +10,0% | Majeur |

| Maintenance | +3,4% | +4,7% | Modéré |

La dévalorisation à la revente clôture ce cycle destructeur. Un véhicule dont l’historique de maintenance présente des lacunes ou des interventions non certifiées subit une décote de 15 à 25% sur le marché de l’occasion. Pour un ensemble routier valorisé 80 000 euros, cette dépréciation supplémentaire représente 12 000 à 20 000 euros de perte sèche lors de la revente.

L’usure prématurée des composants adjacents amplifie ces surcoûts. Une géométrie de train roulant mal réglée consume les pneumatiques 40% plus rapidement. Sur une flotte de dix véhicules, ce dysfonctionnement représente 8 000 euros annuels de surcoût en gomme, multiplié par trois années avant détection, soit 24 000 euros évaporés par négligence initiale.

La perte de garantie constructeur constitue le coup de grâce. Une intervention hors réseau agréé annule instantanément la couverture restante, exposant l’exploitant à l’intégralité des risques mécaniques. Sur un véhicule neuf sous garantie 24 mois, cette décision transforme un actif sécurisé en passif potentiel, avec des implications comptables mesurables en dizaines de milliers d’euros de provisionnement prudentiel.

À retenir

- Une intervention non certifiée expose à des sanctions jusqu’à 3 750 euros et une responsabilité pénale en cas d’accident

- Les systèmes hydrauliques à 250+ bars et l’électronique multiplexée nécessitent équipements OEM et accès bases constructeur exclusives

- Le coût réel du downtime intègre pénalités contractuelles, location véhicule et usure prématurée : 3 à 5 fois le manque à gagner apparent

- Seuls 32% des gestionnaires estiment correctement leurs coûts de maintenance, créant une opacité budgétaire structurelle

- Les certifications vérifiables et références clients dans votre secteur constituent les seuls indicateurs fiables d’expertise réelle

Certification, expérience et réseau : identifier l’expert fiable

La multiplication des intervenants auto-proclamés experts complique la sélection. Face à cette asymétrie d’information, seule une grille d’évaluation objective permet de distinguer l’expertise réelle de l’imposture commerciale. Les certifications constituent le premier filtre, à condition de vérifier leur authenticité et leur validité.

L’agrément constructeur avec numéro vérifiable en ligne représente le sésame indispensable. Cette certification, renouvelée annuellement après audit, garantit l’accès aux procédures propriétaires et aux bases de données techniques. Un atelier incapable de fournir ce numéro ou dont l’agrément apparaît périmé doit être immédiatement écarté, quelle que soit l’attractivité tarifaire.

La certification Qualipoids ajoute une dimension processuelle. Ce label atteste du respect de protocoles qualité standardisés, de la traçabilité documentaire et de la formation continue des techniciens. Son absence signale une approche artisanale incompatible avec les exigences de conformité réglementaire et assurantielle des flottes professionnelles.

L’expérience démontrable se mesure à travers le portfolio d’interventions. Un expert légitime dispose de références clients vérifiables dans votre secteur d’activité, avec des contacts directs mobilisables. La réticence à fournir ces coordonnées ou la fourniture de témoignages anonymes constituent des signaux d’alerte majeurs justifiant l’abandon des négociations.

L’ancienneté moyenne des techniciens sur véhicules lourds révèle la stabilité de l’équipe. Un seuil minimal de cinq années d’expérience spécialisée garantit la maîtrise des subtilités techniques et la connaissance empirique des pannes récurrentes. Un turnover élevé ou une équipe de juniors traduit soit une gestion sociale défaillante, soit une activité émergente sans track record probant.

La pénurie de compétences amplifie ces enjeux. Avec 150 000 postes de conducteurs vacants en Europe selon les données du secteur, la rareté des profils qualifiés devient critique. Cette tension sur le marché du travail valorise les équipes stables et pérennise les ateliers capables de fidéliser leurs talents.

Pour éviter à Heineken France de subir de lourdes pénalités de ses clients grands distributeurs, la direction des achats attache une importance particulière au choix des prestataires

– Damien Robillon, Directeur achats Heineken France

Cette approche stratégique illustre la maturité des grands donneurs d’ordre. La sélection des prestataires logistiques intègre désormais la robustesse de leur réseau de maintenance comme critère discriminant. Un transporteur incapable de garantir la disponibilité opérationnelle de sa flotte perd mécaniquement des appels d’offres, transformant l’expertise mécanique en avantage concurrentiel mesurable.

| Critère | Indicateur | Niveau requis |

|---|---|---|

| Expérience techniciens | Années sur PL | >5 ans minimum |

| Certifications | Agrément constructeur | Obligatoire avec n° |

| Disponibilité | Service 24/7 | Indispensable |

| Délai intervention | Temps réponse SLA | <2h urgence |

La capacité opérationnelle se mesure à travers des engagements contractuels. Un SLA garantissant une intervention sous deux heures en cas d’urgence témoigne de l’existence d’une organisation logistique dimensionnée. Les promesses vagues ou les délais indicatifs sans pénalités en cas de dépassement révèlent une structure sous-dimensionnée ou une surcharge chronique.

L’assistance 24/7 dépasse la simple réactivité commerciale. Elle nécessite une rotation d’astreinte de techniciens qualifiés, un stock de pièces critiques et une flotte de véhicules d’intervention équipés. Ce dispositif représente un investissement structurel de plusieurs centaines de milliers d’euros, barrière à l’entrée qui filtre naturellement les acteurs sérieux. Pour mieux comprendre pourquoi choisir un spécialiste, l’analyse comparative des garanties offertes constitue un révélateur efficace.

Vérification des compétences d’un expert

- Demander le numéro d’agrément constructeur et le vérifier en ligne

- Exiger les références clients dans votre secteur avec contacts vérifiables

- Contrôler la certification Qualipoids ou équivalent sectoriel

- Vérifier l’existence de contrats véhicules de remplacement

Les partenariats équipementiers constituent l’indicateur final. Un expert légitime entretient des relations contractualisées avec les fabricants de composants critiques, garantissant un approvisionnement prioritaire en pièces rares. Cette intégration dans l’écosystème industriel réduit drastiquement les délais de remise en service, avantage décisif lors d’une panne paralysante en pleine saison commerciale.

L’existence de contrats de véhicules de remplacement matérialise la crédibilité de l’engagement de continuité. Un atelier capable de mobiliser sous 24 heures un ensemble routier de substitution démontre soit des partenariats solides avec des loueurs, soit une flotte propre dédiée. Cette capacité transforme une promesse commerciale en garantie opérationnelle mesurable lors de l’audit préalable à la signature.

Questions fréquentes sur la mécanique lourde

Quelle est la fréquence obligatoire d’entretien mécanique d’un poids lourd ?

La réglementation impose au minimum une intervention tous les six mois pour tout véhicule de plus de 3,5 tonnes, avec conservation obligatoire de la fiche d’entretien pendant toute la durée d’exploitation. Cette traçabilité documentaire devient opposable lors des contrôles routiers et des audits DREAL.

Quel est le coût moyen d’une vérification technique réglementaire ?

La vérification technique périodique coûte entre 150 et 180 euros selon le poids nominal du véhicule, auxquels s’ajoutent 71 euros de frais d’analyse et 4,61 euros pour la vignette de conformité. Ces tarifs concernent les camions dont le poids nominal brut dépasse 4 500 kg.

Quels risques assurantiels en cas de maintenance non certifiée ?

Une intervention réalisée hors réseau agréé peut entraîner la nullité ou la réduction significative de l’indemnisation en cas de sinistre, même sans lien direct apparent avec la réparation contestée. Les contrats d’assurance professionnelle intègrent systématiquement des clauses de maintenance préventive traçable comme condition de garantie.

Comment vérifier la validité d’un agrément constructeur ?

Chaque agrément constructeur dispose d’un numéro unique vérifiable en ligne sur le portail du fabricant. Cette certification annuelle nécessite un audit de conformité des équipements et des compétences. Un atelier légitime communique spontanément ce numéro et facilite sa vérification, tout refus ou évasion constituant un signal d’alerte majeur.